امروزه با پیشرفت صنعت و تکنولوژی، استفاده از مواد اولیه بازیافتی در ساخت محصولات ترموپلاست روز به روز در حال گسترش است. گرانول یکی از مهمترین مواد اولیه بازیافتی در ساخت کالاهای پلاستیکی است. ساخت گرانول توسط دستگاه گرانول سازی، نیازمند تجهیزات پیشرفته در صنایع پلاستیکی است. گرانول ساز در واقع مواد پلیمری را به گرانولهایی به شکل دانههای ریز تبدیل میکند. در این مقاله به تشریح طرز ساخت گرانول , معرفی دستگاه تولید گرانول خواهیم پرداخت. توصیه میشود تا پایان مقاله با ما همراه باشید.

ویژگیهای دستگاه گرانول ساز

یک گرانول ساز برای تولید محصولات با کیفیت باید از قطعات الکتریکی خوبی ساخته شده باشد. اگر این قطعات کیفیت لازم را نداشته باشند، خیلی زود در مدت زمان کوتاهی دچار فرسودگی میشوند و باید تعویض شوند. این خرابی باعث کند شدن سرعت تولید نیز میشود. پس یک گرانول ساز باید تمام ویژگیهای لازم برای تولید را دارا باشد تا بتوان از آن در فرایند گرانول سازی استفاده کرد.

گرانول ساز همچنین، باید دارای یک پمپ خلا قوی به منظور افزایش تاثیر عملکرد گازگیری باشد. از این رو گازهای شیمیایی و سمی با این روش از بین میروند. در پایان گازهای بدون خطر و عاری از هر گونه ماده مضر برای سلامتی، وارد محفظه پمپاژ میشود.

روند کار گرانول ساز

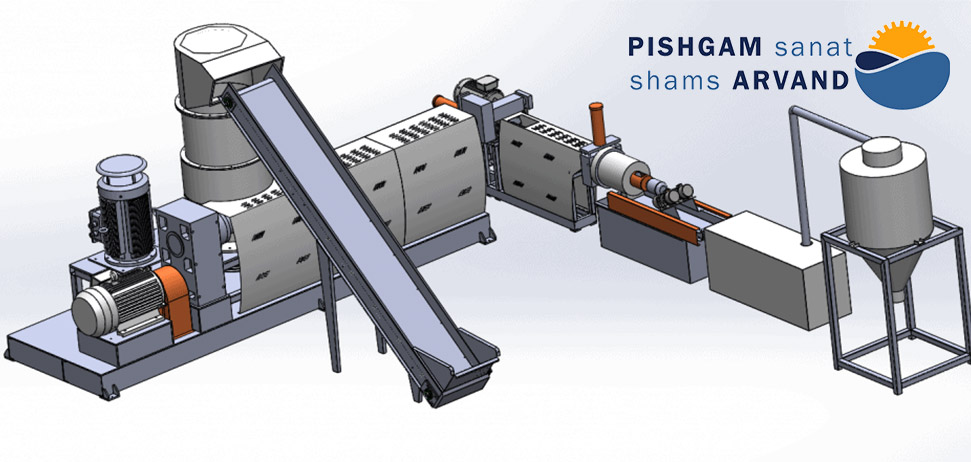

در واقع این دستگاه وظیفه ساخت گرانولهای به شکل بلوری را از مواد خام پلیمری یا بازیافتی دارد. گرانول ساز مانند یک دستگاه تزریق، دارای سیستم بشکه و سیلندر است. طرز تولید گرانول به این صورت است که ابتدا پلیمرهای قابل بازیافت در گرانول سازی توسط پیچهای فشرده سازی ذوب میشود سپس از طریق پمپاژ به صورت دانههای ریز از قسمت خروجی دستگاه بیرون میآید. در نهایت رشتههای خارج شده از دستگاه به وسیله تیغهای گرانول ساز به شکل دانههای کوچک درمیآید.

این دانهها به دلیل عملیاتی که در روند تولید بر روی آنها انجام شده است؛ حرارت بالایی دارند. از این رو تحت تاثیر یک نیروی گریز از مرکز، چرخانده میشوند تا در اثر تماس با هوا خنک شوند.

کاربرد دستگاه گرانول ساز

از دستگاه تولید گرانول، برای تولید انواع مواد بازیافتی پلاستیک استفاده میشود. گرانول ساز در تولید مواد اولیه برای تولید کالاهای ترموپلاست مورد نیاز کارخانهها کاربرد فراوان دارد. گرانول ساز در تولید بسیاری از لوازم پلاستیکی که روزانه با آنها سر و کار داریم نقش حیاتی دارد.

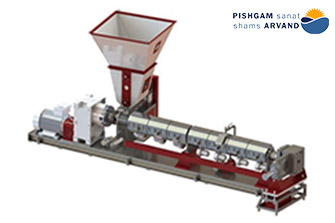

اجزای دستگاه گرانول ساز

دستگاه تولید گرانول جهت تولید انواع گرانول، دارای یک سری اجزا و قطعات اساسی است. قیف، خمره، سیلندر، گیربکس اکسترودر و مارپیچ از مهمترین بخشهای تشکیل دهنده گرانول ساز است. از قیف جهت ریختن مواد داخل دستگاه استفاده میشود. سیلندر همان بخش مرکزی دستگاه است که مواد در آنجا پردازش میشود. از مارپیچ هم جهت تامین ماده خام جامد، انتقال، کمپرس و ذوب مواد استفاده میشود. خمره هم جهت تقویت انتقال و کمپرس به کار گذاشته میشود. یکی از مهمترین بخشهای یک دستگاه گرانول ساز، اکسترودر گرانول است.

تنظیم کننده دما جزئی دیگر از گرانول ساز است که در انتقال گرما به سیلندر برای ذوب شدن مواد کاربرد دارد. همزن و ناقل معمولا در دستگاههای گرانول سازی بزرگ به کار میروند. شاسی دستگاه هم جهت نگهداری دستگاه بر روی آن استفاده میشود. این شاسی باید دارای وزن زیادی باشد تا از لق زدن در سرعت بالای دستگاه و همچنین خرده شدن دستگاه جلوگیری کند. برای آشنایی با بخشهای مختلف این دستگاه میتوانید به مقالهی “یک دستگاه تولید گرانول دارای چه بخشهایی است؟” مراجعه فرمایید.

وظیفه گرانول ساز

وظیفه اصلی ماشین گرانول ساز ساخت پلاستیک یا گرانول به صورت دانه دانه است. گرانول سازها به منظور بازیافت انواع پسماندهای پلاستیکی طراحی و تولید شده اند.

در واقع گرانول ساز فرآیند شکل دهی و قالببندی را کامل میکند. این دستگاه از طریق چگالی کردن، نرم کردن و هموژنیزه کردن، محصول نهایی را تولید میکند. این محصول از طریق فشار هوا یا برق انداختن، دارای ویژگیهای ظاهری متفاوتی میشود.

مزایای گرانول ساز

دستگاه تولید گرانول دارای مزایای بسیاری است از این رو برای ساخت انواع گرانول دانهای، رشتهای و … مورد استفاده فراوان قرار میگیرد. از مهمترین شاخصههای گرانول ساز میتوان به موارد زیر اشاره کرد:

- هزینه پایین: ماشین گرانول سازی به خاطر نوع قطعاتی که در آن به کار رفته است نسبت به سایر دستگاههای قالبگیری به صرفهتر است. اکثر دستگاههای گرانول ساز با وجود هزینه و استهلاک پایین دستگاه، از کارآمدی لازم جهت تولید گرانول برخوردار هستند.

- انعطافپذیری: در ماشین گرانول سازی برای قالبگیری، از یک سطح مقطع خاصی استفاده میشود. این روش قالبگیری باعث افزایش انعطافپذیری محصول نهایی میشود. از این طریق قالبگیری، میتوان هر نوع شکلی را ایجاد کرد.

- امکان تغییر بعد از قالبگیری: گرانول خارج شده از دستگاه به طور کامل خنک نیست و به خاطر انعطافپذیری که دارد قابلیت تغییر شکل دارد. با توجه به این موضوع، تولیدکنندگان توسط ابزارهایی مانند غلتکها، پلاستیکهای تولید شده را به شکل دلخواه در میآورند. این خاصیت ماشین گرانول ساز باعث تولید محصولات متنوعی از پلاستیکها میشود.

معایب گرانول ساز

هر نوع دستگاه تولیدی را که شما در نظر بگیرید با تمام مزایایی که دارد دارای معایبی نیز است. گرانول ساز نیز از این قاعده مستثنی نیست و دارای عیب و ایرادات جزئی از جمله موارد زیر است.

تناقض در اندازه محصول نهایی

وقتی که قطعه تولید شده از گرانول ساز بیرون میآید، به خاطر گرمایی که دیده است دچار انبساط میشود. این انبساط دمایی باعث تغییر در شکل و اندازه آن میگردد. این فرآیند تحت شرایط گوناگون رخ میدهد و به طور کامل قابل پیشبینی نیست. به خاطر به وجود آمدن این پدیده، کار با گرانول ساز تا حدودی از حساسیت بالایی برخوردار است.

محدودیت تولید محصول

از معایب دیگری که ممکن است به ماشین گرانول ساز اختصاص داده شود، محدودیت در تولید محصول است. در واقع بسیاری از دستگاههای ابتدایی و سادهتر گرانول ساز، در تولید محصول با اشکال مختلف، با مشکل مواجه میشوند و امکان تولید محصول با اشکال خاص وجود ندارد.

به عنوان مثال، یک بطری آب پلاستیکی را در نظر بگیرید. اگر دقت کرده باشید بطری در قسمتی دچار تغییر ناگهانی سطح مقطع میشود. دراین صورت ممکن است برخی از ماشین گرانول ساز، قابلیت این تغییر ناگهانی را نداشته باشند.

جمع بندی

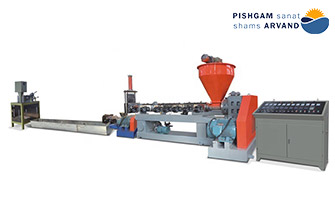

به طور کلی دستگاه گرانول ساز جهت تولید محصولات بازیافتی پلاستیکی به کار میرود. این ماشین گرانول ساز به دو نوع تک پیچ و دو پیچ تقسيم میشود. از گرانول ساز تک پیچ در حجمهای بالای تولید، استفاده میشود و گرانول ساز دو پیچ برای ترکیب و مخلوط کردن مواد کاربرد دارد. همچنین این دستگاه با توجه به نوع مواد اولیه مورد استفاده در طرحهای مختلفی ساخته شده است. گرانول ساز با ایجاد تغییر شکل بر روی مواد بازیافتی، دوباره آنها را به چرخه مصرف برمیگرداند.

6 دیدگاه. ارسال دیدگاه جدید

این دستگاه گرانول ساز برای تولید گرانول پ پ هم مناسبه؟

سلام جناب بله مناسب هستش

ظرفیت تولید این دستگاها چقدره؟

سلام وقت بخیر، ظرفیتهای تولید متفاوت هستش. با توجه به نیاز شما دستگاهها قابل ساخت هستند.

سلام قیمت دستگاه هاتونو میخواستم

سلام وقت بخیر. برای اطلاع از موجودی و قیمت با این شماره 09121207310 در تماس باشید.