معمولا مواد اولیه محصولات پلاستیکی به دو صورت پودری و گرانول قابل استفاده هستند که نوع گرانول آن به دلیل حالت ساچمهای، فرآیند تولیدات را بهبود بخشیده و باعث افزایش سرعت فرآیند میشود. گرانولها توسط دستگاههای مختلفی تولید میشوند که هر یک از این دستگاهها شیوه تولید مخصوص به خود را دارند. ما در این مقاله قصد داریم شما را با بخشهای گرانول ساز و انواع آن آشنا کنیم. همراه ما باشید.

دستگاه تولید گرانول چیست؟

دستگاه گرانول ساز دستگاهی است که به شما در فرآیند تولید قطعات پلاستیکی کمک میکند و با حذف هزینههای اضافی باعث سودآوری بیشتر تولیدات میشود. این دستگاه معمولا برای بازیافت مواد پلاستیکی کاربرد دارد و میتواند مواد پلاستیکی را به شکل و اندازههای متفاوت و قابل استفاده در صنایع مختلف تبدیل کند. این دستگاه با دریافت مواد آسیابی، پرک یا کندر به صورت تک مرحلهای یا دو مرحلهای و یا تک پیچ و دو پیچ باعث تولید گرانول میشود. گرانول ساز در انواع مختلفی وارد بازار میشود که شما میتوانید مطابق با محصول تولیدی از انواع آن استفاده کنید.

انواع دستگاه تولید گرانول

گرانول ساز وابسته به قطعات موجود در آن و مواد اولیه مصرفی در گروههای مختلفی تقسیم بندی میشود که عبارتند از:

انواع گرانول ساز بر اساس نوع مواد تولیدی

دستگاه اکسترودر گرانول به طور کلی در دو مدل تک پیچ و دو پیچ وارد بازار میشود که نمونه تک پیچ آن پرکاربردتر است. مکانیسم این نمونه ساده است و به دلیل وجود قطعات کمتر، قیمت پایین تری دارد. این دستگاه تنها یک پمپ دارد و میزان خرابی آن کمتر است. معمولا از دستگاه تک پیچ برای تولید گرانول و از نوع دو پیچ برای ترکیب و میکس کردن استفاده میشود. دستگاه تک پیچ به دلیل کاربرد بالا در انواع مختلف رشتهای، عدسی، دو مرحلهای و… وارد بازار میشوند تا تولیدکنندگان در شرایط مختلف بتوانند نیاز خود را برطرف کنند. اکسترودر دو پیچ به دلیل وجود قطعات بیشتر سرعت فرآیند بالاتری دارد و حرارت کمتری تولید میکند. اما برای فرآیندهایی در فشار زیاد، دستگاه تک پیچ مناسب تر است. از میان انواع گرانول ساز تک پیچ، نمونههای عدسی و رشتهای محبوبیت بیشتری داشته و به شرح زیر شناخته میشوند.

دستگاه رشتهای

دستگاه گرانول ساز رشتهای که در سه دسته کگلی ثابت، جکی و زنده خور موجود هستند، به ترتیب از ارزان ترین قیمت به گرانترین قیمت گرانول ساز شناخته میشوند. ظرفیت دستگاه گرانول جکی 120 کیلوگرم بر ساعت و ظرفیت گرانول ساز زنده خور 200 کیلوگرم بر ساعت است.

دستگاه عدسی

این دستگاه مکانیسم پیچیدهتر و سختتری نسبت به نمونههای قبلی دارد و برای پلاستیکهایی با جریان پذیری بالا کاربرد دارد.

انواع دستگاه تولید گرانول بر اساس مواد مصرفی

برای تولید گرانول پلیمری میتوان از مواد اولیه گوناگونی استفاده کرد که باعث میشود گرانولهای تولیدی ویژگیهای متنوعی داشته باشند.

- دستگاه تولید ورقه پلاستیکی: این گرانول ساز با دریافت پلاستیک خام میتواند ورقههای پلاستیکی تولید کند که وابسته به نوع پلیمر دریافتی، در صنایع مختلف کاربرد دارد.

- دستگاه تولید لوله: این دستگاه به ما این امکان را میدهد که از مواد پلی اتیلنی در گریدهای خاص، گرانول پایپ لوله تهیه کرد. با استفاده از این خط تولید میتوان لولههایی تولید کرد که برای انتقال آب و گاز، سیستم آتش نشانی، زه کشی، آبیاری در کشاورزی، انتقال فاضلاب و… کاربرد دارد.

- دستگاه تولید فیلم: این دستگاه باعث تولید گرانولهایی میشود که از آن برای تهیه فیلمهای پلی اتیلنی استفاده میشود. این غشاهای نازک پلاستیکی به عنوان روکش برای بسته بندی کالا در صنایع مختلف کاربرد دارند.

- دستگاه PET Box Strapping: این دستگاه با استفاده از گرانولهای پلی پروپیلن تولیدی، تسمههای کاربردی ایجاد میکند که برای تولید بستهای دستی و عایق حرارتی دستی و ماشینی کاربرد دارند.

علاوه بر نمونههای نام برده شده، دستگاههای گرانول ساز دیگری چون Raffia Tape Stretching، PET Recycling، Synthetic String Plant و… موجود هستند که هر کدام از آنها در بخشهای گوناگون خط تولید محصولات پلاستیکی استفاده میشوند.

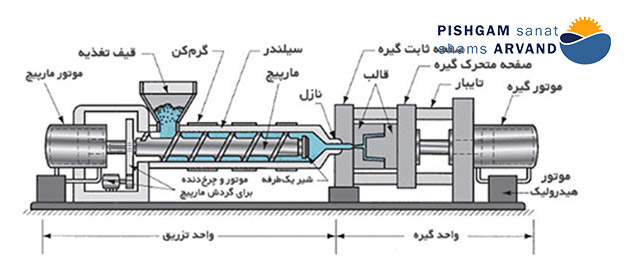

بخشهای مختلف گرانول ساز

یک گرانول ساز از بخشهای مختلفی تشکیل شده است که همکاری بخشهای مختلف آن باعث ایجاد محصول باکیفیت نهایی میشود. این بخشها عبارتند از:

- قیف: وظیفه خوراک دهی به دستگاه توسط این قطعه انجام میشود و مواد اولیه از قسمت قیف وارد دستگاه میشود.

- سیلندر: قسمتی برای قرارگیری مارپیچ که هیتر در قسمت بیرونی آن قرار دارد و گرمای مورد نیاز را تامین میکند.

- مارپیچ: مارپیچ یا ماردون وظیفه ذوب، کمپرس کردن و تامین ماده خام جامد را دارد و مهمترین بخش دستگاه شناخته میشود.

- تنظیم کننده دما: همانطور که از نامش پیداست، میزان دما مورد نیاز فرآیند را تامین میکند.

- دای: این قطعه در قسمت انتهایی سیلندر قرار دارد که مواد مذاب از آن عبور میکنند.

- شاسی دستگاه: این قسمت اسکلت اصلی دستگاه است و در صورتی که وزن آن مناسب نباشد، سیستم دستگاه دچار اختلال میشود.

از میان بخشهای مختلف این دستگاه سیلندر و مارپیچ مهمترین وظایف را بر عهده دارند. به یاد داشته باشید که باید سلامت اجزا گرانول ساز به صورت دورهای بررسی شود تا در فرآیند تولیدات مشکلی پیش نیاید.

در گرانول ساز چه اتفاقی میافتد؟

فرآیندهایی که در این دستگاه برای تهیه گرانول صورت میگیرد، چندان پیچیده نیست و قابلیت تبدیل گستره وسیعی از پلیمرها به گرانول، با استفاده از این دستگاه وجود دارد. برای ایجاد شکل و حالت مطلوب نمونه به وسیله دستگاه اکسترودر گرانول، از کنترل دما و فشار استفاده میشود. بعد از اینکه پلیمر از ورودی این دستگاه عبور کند، با استفاده از حرارت ذوب میشود. سپس مواد ذوب شده از سرپیچ شکل داده شده عبور کرده و با چرخش پیچ، فشار مورد نیاز جهت رد کردن ماده مذاب فراهم میشود و در نتیجه ماده اولیه به شکل دلخواه تبدیل میشود. به طور کلی گرانول ساز وظیفه شکل دهی به ماده پلیمری را دارد که در آن فرآیندهای مختلفی از قبیل چگال کردن، نرم کردن، تغییر ماهیت شیمیایی مواد و… صورت میپذیرد و در نهایت محصول نهایی میتواند تحت تاثیر فرآیند جامدسازی، ویژگیهای جدیدی به دست آورد. همچنین برای بهبود ویژگیهای گرانولهای پلیمری میتوان از گرانول مستربچ نیز استفاده کرد که تاثیر زیادی بر ویژگیهای محصول نهایی و افزایش کیفیت آن دارد.

جمع بندی

گرانول ساز یکی از مهمترین تجهیزات در خط تولید محصولات پلاستیکی است که در انواع مختلفی وارد بازار میشود. برای تهیه گرانول ساز شما باید با انواع این دستگاه، بخش های مختلف و نحوه عملکرد آن آشنا شوید تا بتوانید نمونههای مناسب صنعت خود را شناسایی کنید. ما در این مقاله به بررسی انواع این دستگاه و عملکرد هر یک پرداختیم که شما میتوانید با در نظر گرفتن ویژگیهای هر یک، نمونه مناسب را انتخاب نمایید. چنانچه به اطلاعات تخصصیتری در این زمینه نیاز دارید و میخواهید با بخشهای مختلف این دستگاه آشنا شوید، میتوانید از مشاوران فروش تولیدکننده این دستگاه کمک بگیرید.